物质折射率 : 1.52 | 物质吸收率 : 0.1 | 介质折射率 : 1.333 |

|

光学模式 : Mie | 分析模式 : 通用 | 分布类型 : 体积分布 |

|

取样方法: | 循环速度: 1200 | 超声分散: 始终开启, 35W, 40s, 0s |

|

介质名称 : 水 | 分散剂 : | 备注 : |

|

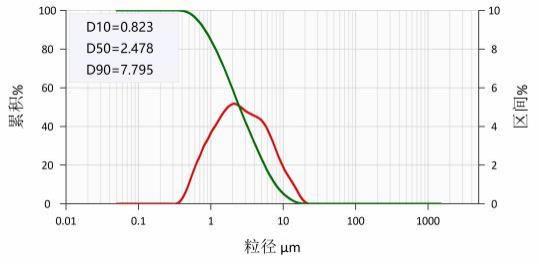

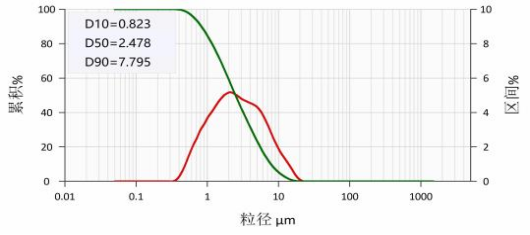

体积平均径D[4,3] : 3.550 跨度: 2.813 | μm 面积平均径D[3,2] : 1.812 μm 比表面积: 1226m^2/kg | 数量平均径D[1,0] : 0.775 拟合残差: 0.236 % | μm | 峰值粒径: 2.062 遮光率: 14.01 % | μm |

D03 = 0.578 μm | D06 = 0.689 μm D 10 = 0.823 |

| D 16 = 1.021 | μm | D25 = 1.338 | μm |

D75 = 4.768 μm | D50 = 2.478 μm D85 = 6.440 | μm D90 = 7.795 |

| D 100 = 20.71 | μm |

粒度分布图形

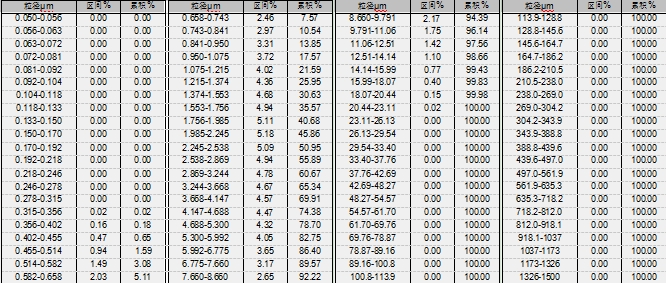

典型粒度分布表

粒径μm | 含量% |

10.00 | 94.74 |

20.00 | 99.96 |

30.00 | 100.00 |

50.00 | 100.00 |

80.00 | 100.00 |

100.0 | 100.00 |

150.0 | 100.00 |

200.0 | 100.00 |

250.0 | 100.00 |

2600 | 100.00 |

粒度分布详表

序号 | 检 测 项 目 | 检 测 依 据 | 检 测 结 果 |

1 | 铝(A1) mg/kg | GB/T3284-2015 | 4.66 |

2 | 钡(Ba) mg/kg | <0.01 |

3 | 钙(Ca) mg/kg | 0.19 |

4 | 钴(Co) mg/kg | <0.01 |

5 | 铬(Cr) mg/kg | <0.01 |

6 | 铜(Cu) mg/kg | 0.02 |

7 | 铁(Fe) mg/kg | 0.17 |

8 | 钾(K) mg/kg | 0.19 |

9 | 锂(Li) mg/kg | 0.08 |

10 | 镁(Mg) mg/kg | 0.12 |

11 | 锰(Mn) mg/kg | <0.01 |

12 | 钠(Na) mg/kg | 0.28 |

13 | 镍(Ni) mg/kg | <0.01 |

14 | 钛(Ti) mg/kg | 0.81 |

15 | 锆(Zr) mg/kg | <0.01 |

16 | 二氧化硅(SiO₂)% | SiO₂含量为100%减上述杂质 总和,结果仅供参考 | 99.9994 |

应用领域 | 主要用途描述 | 关键优势 |

集成电路与半导体封装 | 作为环氧塑封料(EMC) 的填充材料,用于封装芯片;用于制造覆铜板(CCL)、封装基板。 | 高纯度避免污染、低膨胀系数匹配硅芯片、高填充率降低内应力、流动性好、介电性能优异、绝缘性好 |

高端电子制品 | 用于特种陶瓷(如电子陶瓷、石英陶瓷坩埚);作为硅橡胶的补强填料;用于电子油墨 | 增强强度与韧性、改善致密性、提高触感和光泽度、遮盖力佳 |

光学与光纤通信 | 作为生产光导纤维的优质原料 |

|

高端涂料与油漆 | 作为功能性填料 | 紫外吸收和红外反射特性、延长涂料老化性能、提高流平性和表面硬度 |

其他领域 | 用于医用牙科材料、特种工程塑料改性、高端粘合剂与密封剂、液晶显示器(LCD)光扩散膜。 |

|

5G、人工智能(AI)、物联网(IoT)、电动汽车等 technologies 的推进,尤其是AI大模型(如ChatGPT4)对高性能计算需求的爆发,对高端封装材料的需求日益增长。高纯度、超细粒径、低放射性(Low-α) 的球形硅微粉是关键材料之一。

国际供应商:在高端电子级球形硅微粉市场,日本企业如电化(Denka)、龙森(Tatsumori)、新日铁(Nippon Steel)、雅都玛(Admatechs)等处于领先地位,技术积累深厚。

国内供应商:中国的一些企业也在积极发展,例如联瑞新材(全球份额约15%)、雅克科技(收购华飞电子,开发亚微米球硅)、凯盛科技等

球形的重要性:与不规则形状的角形硅微粉相比,球形颗粒流动性更好,更容易在高分子树脂中进行高密度填充(可降低树脂用量,降低成本),从而显著降低复合材料的热膨胀系数,并减少固化收缩产生的内应力,避免芯片开裂。同时,球形颗粒对封装设备和模具的磨损更小。

5N高纯度的必要性:超高纯度(99.999%)确保了极低的杂质离子和放射性元素(如铀、钍)含量。这对于防止“软错误”(soft errors)至关重要,因为α射线可能会干扰芯片中数据的存储和传输,导致计算错误或系统故障

5N级3-8微米球形硅微粉是一种为高性能而生的基础材料。它虽“微小”,却在保障芯片可靠运行、提升电子设备性能、乃至美妆产品体验中扮演着“关键角色”。未来,随着技术发展,对它的要求可能会走向更高纯度、更细粒径(亚微米)、更低放射性、以及更高导热性等方向

一. 驱动逻辑

英伟达下一代Rubin Rubin Ultra芯片的封装技术路线,对硅微粉的性能要求显著提升:

需满足超细化(um低)、高导热、低热膨胀系数(CTE)、低放射性(Low-α)四大特性。

覆铜板(CCL)升级需求:预计M6采用球硅,M7级采用球硅+亚微米级球硅,M8采用亚微米级硅微粉,M9采用化学法硅微粉。

传统COWOS工艺中,硅微粉在封装基板中填充率约为30%,COWOP工艺或提升至60%,用量较传统方案翻倍。

二. 硅微粉概览

硅微粉是石英砂经破碎、研磨、提纯等工艺加工而成的超细粉体材料,本质是二氧化硅的微粒集合体。

其作为填充材料,广泛应用于电子材料、半导体封装、覆铜板等领域。

2.1 核心功能

(1)提升基体强度:硬度高,延长材料使用寿命。

(2)改善加工性能:流动性好,提升材料成型效率。

(3)调节热学性能:热膨胀系数(CTE)低,提升材料耐高温性。

(4)优化电学性能:高绝缘电阻、低介电常数,提升材料绝缘性。

2.2 按颗粒形态分类

(1)角形硅微粉:颗粒呈不规则多面体,流动性较差,填充密度较低;分为结晶型硅微粉(成本低)、熔融型硅微粉(CTE低)。

(2)球形硅微粉:颗粒呈球状,流动性好,填充率高;成本高,用于高频覆铜板、芯片封装、类载板SLP等高端场景。

三. 在覆铜板中的应用

覆铜板是PCB核心基材,由铜箔(导电层)、树脂(粘结剂)、玻纤布(增强材料)复合而成。

硅微粉作为功能填料,在树脂胶液配制阶段添加,与树脂、固化剂、溶剂等混合,形成均匀胶液。

作用:降低热膨胀系数(硅微粉均匀分散在树脂中)、优化介电性能、增强导热性、提高机械强度、降低成本(减少高价树脂用量)。